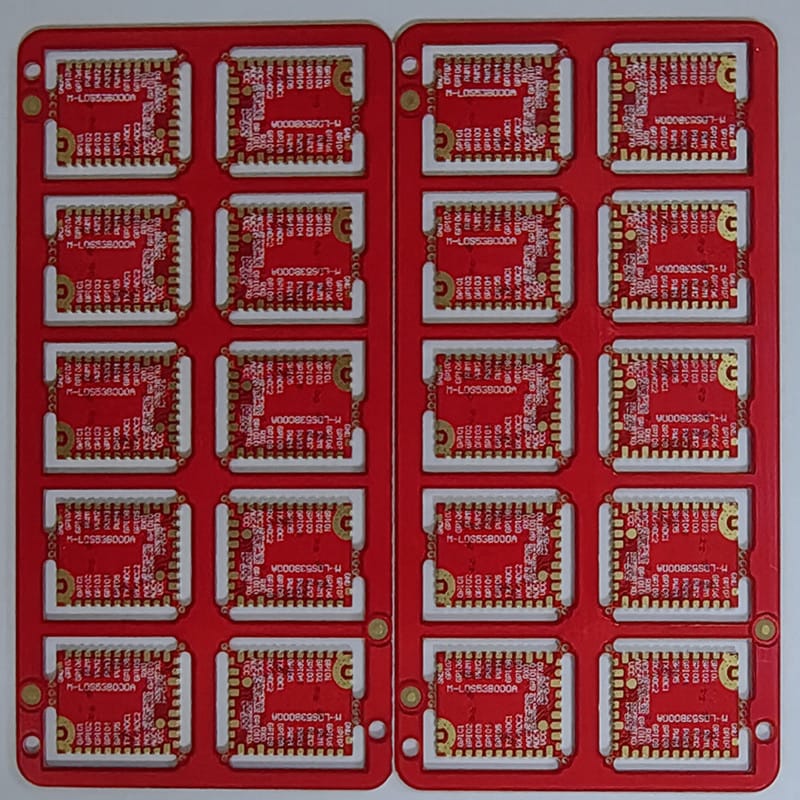

Prototypes de circuits imprimés, masque de soudure ROUGE, trous crénelés

Spécifications du produit :

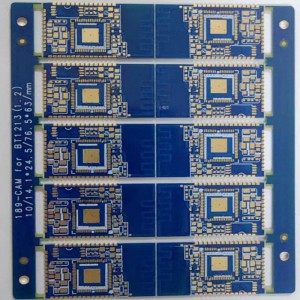

| Matériau de base : | FR4 TG140 |

| Épaisseur du PCB : | 1,0 +/- 10 % mm |

| Nombre de couches : | 4L |

| Épaisseur du cuivre : | 1/1/1/1 oz |

| Traitement de surface : | ENIG 2U” |

| Masque de soudure : | Rouge brillant |

| Sérigraphie : | Blanc |

| Procédé spécial : | Pth demi-trous sur les bords |

Application

Les procédés de demi-trous métallisés sont :

1. Traitez le trou latéral avec un outil de coupe en double V.

2. Le deuxième foret ajoute des trous de guidage sur le côté du trou, retire la peau de cuivre à l'avance, réduit les bavures et utilise des fraises à rainurer au lieu de forets pour optimiser la vitesse et la vitesse de chute.

3. Immerger le cuivre pour galvaniser le substrat, de sorte qu'une couche de cuivre soit galvanisée sur la paroi du trou rond sur le bord de la carte.

4. Production du circuit de couche externe après laminage, exposition et développement du substrat en séquence, le substrat est soumis à un placage de cuivre secondaire et à un placage d'étain, de sorte que la couche de cuivre sur la paroi du trou rond sur le bord de la carte est épaissie et la couche de cuivre est recouverte d'une couche d'étain pour la résistance à la corrosion ;

5. Formation d'un demi-trou Coupez le trou rond sur le bord de la planche en deux pour former un demi-trou ;

6. Lors de l'étape de retrait du film, le film anti-électrodéposition pressé pendant le processus de pressage du film est retiré ;

7. Gravure Le substrat est gravé et le cuivre exposé sur la couche externe du substrat est éliminé par gravure ;

8. Décapage de l'étain Le substrat est décapé de l'étain, de sorte que l'étain sur la paroi du demi-trou peut être retiré et la couche de cuivre sur la paroi du demi-trou est exposée.

9. Après le formage, utilisez du ruban adhésif rouge pour coller les cartes de l'unité ensemble et éliminez les bavures à travers la ligne de gravure alcaline

10. Après le deuxième placage de cuivre et le placage d'étain sur le substrat, le trou rond sur le bord de la carte est coupé en deux pour former un demi-trou, car la couche de cuivre de la paroi du trou est recouverte d'une couche d'étain, et la couche de cuivre de la paroi du trou est complètement intacte avec la couche de cuivre de la couche externe du substrat. La connexion, impliquant une forte force de liaison, peut empêcher efficacement la couche de cuivre sur la paroi du trou d'être arrachée ou le gauchissement du cuivre lors de la coupe ;

11. Une fois la formation du demi-trou terminée, le film est retiré puis gravé, de sorte que la surface du cuivre ne soit pas oxydée, évitant ainsi efficacement l'apparition de cuivre résiduel ou même de court-circuit, et améliorant le taux de rendement du circuit imprimé à demi-trou métallisé.

FAQ

Le demi-trou métallisé, ou trou crénelé, est un bord en forme de tampon découpé en deux sur le contour. Il s'agit d'un niveau de finition supérieur pour les bords plaqués des circuits imprimés, généralement utilisés pour les connexions carte à carte.

Les vias servent d'interconnexion entre les couches de cuivre d'un circuit imprimé, tandis que les PTH sont généralement plus grands que les vias et servent de trous métallisés pour l'insertion de fils de composants, tels que des résistances non CMS, des condensateurs et des circuits intégrés DIP. Les PTH peuvent également servir de trous pour les connexions mécaniques, contrairement aux vias.

Le placage des trous traversants est en cuivre, un matériau conducteur qui permet à l'électricité de traverser la carte. Les trous traversants non plaqués ne sont pas conducteurs ; leur utilisation ne permet donc d'avoir des pistes de cuivre utiles que d'un seul côté de la carte.

Il existe 3 types de trous dans un PCB : les trous traversants plaqués (PTH), les trous traversants non plaqués (NPTH) et les trous via. Ceux-ci ne doivent pas être confondus avec les fentes ou les découpes.

Selon la norme IPC, c'est +/-0,08 mm pour pth et +/-0,05 mm pour npth.